房屋防水混凝土施工

1、防水混凝土基坑排水和垫层施工

防水混凝土在终凝前严禁被水浸泡,否则会影响正常硬化,降低强度和抗 渗性。为此,作业前,需要做好基坑的排水工作。混凝土主体结构施工前,必须 做好基础垫层混凝土,使之起到防水辅助防线的作井J,同时保证主体结构施工 的正常进行。一般做法是,在基坑开挖后,铺设300--400 mm毛石作垫层,上 铺粒径25--40 mm的石子,厚约50 mm,经夯实或碾压,然后浇灌厚100 mmC15混凝土作找平层。

2 、防水混凝土模板支设

1)模板应平整,拼缝严密,并应有足够的刚度、强度,吸水性要小,支撑牢 固,装拆方便,以钢模、木模为宜。

2)一般不宜用螺栓或铁丝贯穿混凝土墙固定模板,以避免水沿缝隙渗入, 在条件适宜的情况下,可采用滑模施工。

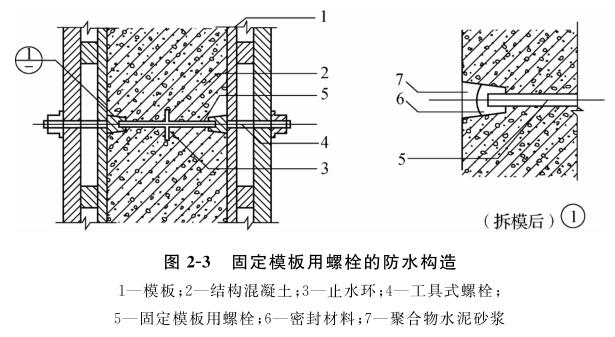

3)固定模板时,严禁用铁丝穿过防水混凝土结构,以防在混凝土内部形成 渗水通道。如必须用对拉螺栓来固定模板,则应在预埋套管或螺栓I:至少加焊 (必须满焊)一个直径为80-100 mm的止水环。若止水环是满焊在预埋套管 I:的,则拆模后,拔出螺栓,用膨胀水泥砂浆封堵套管;若止水环是满焊在螺栓 I二的,则拆模后,将露出的防水混凝土的螺栓两端多余部分割去,如图2-2所示。

3 、防水混凝土钢筋施工

1)防水混凝土结构内部设置的各种钢筋或绑扎铁丝,不得接触模板。用于 固定模板的螺栓必须穿过混凝土结构时,可采用工具式螺栓或螺栓加堵头,螺 栓上应加焊方形止水环。拆模后应将留下的凹槽用密封材料封堵密实,并应用 聚合物水泥砂浆抹平(见图2-3)。

2)摆放垫块,留设钢筋保护层。钢筋保护层厚度,应符合设计要求,不得有 负误差。一般为迎水面防水混凝土的钢筋保护层厚度,不得小于35 mm,当直 接处于侵蚀性介质中时,不应小于50 mmo

留设保护层,应以相同配合比的细石混凝土或水泥砂浆制成垫块,将钢筋 垫起,严禁以钢筋垫钢筋,或将钢筋用铁钉、铅丝直接固定在模板上。

3)架设铁马凳,钢筋及绑扎铁丝均不得接触模板,若采用铁马凳架设钢筋 时,在不能取掉的情况下,应在铁马凳上加焊止水环。

4、防水混凝土拌制与•运输

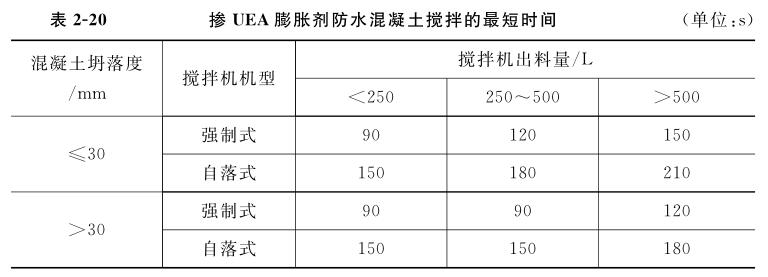

防水混凝土拌和物应采用机械搅拌,搅拌时间不宜小于2 min0掺外加剂 时,搅拌时间应根据外加剂的技术要求确定。掺UEA膨胀剂防水混凝土搅拌 的最短时间,见表2-20 o

混凝土在运输过程中,应防止产生离析及坍落度和含气量的损失。同时要 防止漏浆。拌好的混凝土要及时浇筑,常温下应在0.5 h内运至现场,于初凝前 浇筑完毕。运送距离远或气温较高时,可掺入缓凝型减水剂。浇筑前发生显著 泌水离析现象时,应加入适量的原水灰比的水泥复拌均匀,方可浇筑。

注:1.混凝土搅拌的最短时间系指自全部材料装入搅拌筒中起,到开始卸料止的时间。

2 .当掺有外加剂时,搅拌时间应适当延长(表中搅拌时间为已延长的搅拌时间兀

3 .全径混凝土宜采用强制式搅拌机搅拌,砂轻混凝土可采用自落式搅拌机搅拌,但 搅拌时间应延长60?90 So

4 .采用强制式搅拌机搅拌轻骨料混凝土的加料顺序是:当轻骨料在搅拌前预湿时. 先加粗、细骨料和水泥搅拌30 s,再加水继续搅拌;当轻骨料在搅拌前未预湿时. 先加1/2的总用水量和粗、细骨料搅拌60 s,再加水泥和剩余用水量继续搅拌。

5 .当采用其他形式的搅拌设备时,搅拌的最短时间应按设备说明书的规定或经试验 确定。

5、混凝土浇筑

浇筑前,应将模板内部清理干净,木模用水湿润模板。浇筑时,若入模自由 高度超过L5 m,则必须用串筒、溜槽或溜管等辅助工具将混凝土送入,以防离 析和造成石子滚落堆积,影响质量。

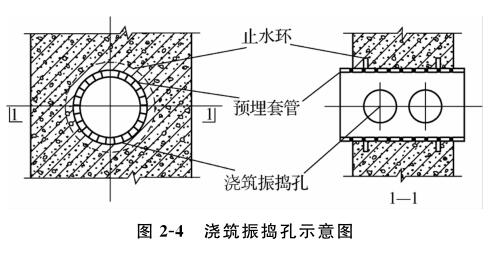

在防水混凝土结构中有密集管群穿过处、预埋件或钢筋稠密处、浇筑混凝 土布'困难时,应采用相同抗渗等级的细石混凝土浇筑;预埋大管径的套管或面 积较大的金属板时,应在其底部开设浇筑振捣孔,以利排汽、浇筑和振捣,如 图2-4所示。

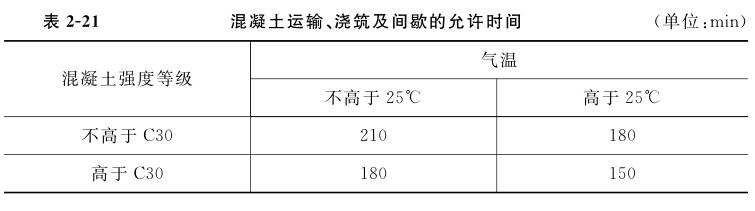

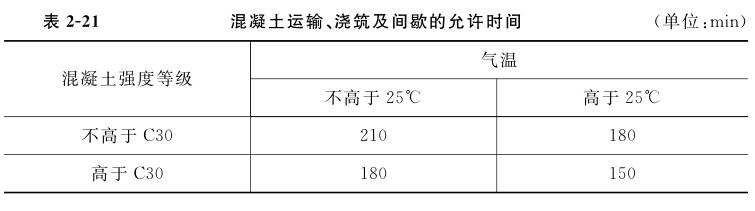

混凝土运输、浇筑及间歇的全部时间不得超过表2-21的规定。当超过时应留置施工缝。

防水混凝土应连续浇筑,宜少留施工缝。当留设施工缝时,墙体水平施工 缝不应留在剪力最大处或底板与侧墙的交接处,应留在高出底板表面不小于 300 mm的墙体上。拱(板)墙结合的水平施工缝,宜留在拱(板)墙接缝线以下 150 — 300 mm处。墙体有预留孔洞时,施丁.缝距孔洞边缘不应小于300 mm。 垂直施工缝应避开地下水和裂隙水较多的地段,并宜与变形缝相结合。

6、防水混凝土混凝土振捣

防水混凝土应采用混凝土振动器进行振捣。当用插入式混凝土振动器时, 插点间距不宜大于振动棒作用半径的1. 5倍,振动棒与模板的距离,不应大于 其作用半径的0.5倍。振动棒插入下层混凝土内的深度应不小于50 mm,每一 振点应快插慢拔,使振动棒拔出后,混凝土自然地填满插孔。当采用表面式混 凝土振动器时,其移动间距应保证振动器的平板能覆盖已振实部分的边缘。混凝土必须振捣密实,每一振点的振捣延续时间,应使混凝土表面呈现浮浆和不 再沉落。

施工时的振捣是保证混凝土密实性的关键,浇灌时,必须分层进行,按顺序 振捣。采用插入式振捣器时,分层厚度不宜超过30 cm;用平板振捣器时,分层 厚度不宜超过20 cm。一般应在下层混凝土初凝前接着浇灌上一层混凝土。通 常分层浇灌的时间间隔不超过2 h;气温在30℃以上时,不超过1 ho防水混凝 土浇灌高度一般不超过L5 m,否则应用串筒和溜槽,或侧壁开孔的办法浇捣。 振捣时,不允许用人工振捣,必须采用机械振捣,做到不漏振、欠振,乂不重振、 多振。防水混凝土密实度要求较高,振捣时间宜为1。?30 s,以混凝土开始泛 浆和不冒气泡为止。掺引气型减水剂时应采用高频插入式振捣器振捣。振捣 器的插入间距不得大于500 mm,并贯入下层不小于50 mm。这对保证防水混 凝土的抗渗性和抗冻性更有利。

7、防水混凝土施工缝施工

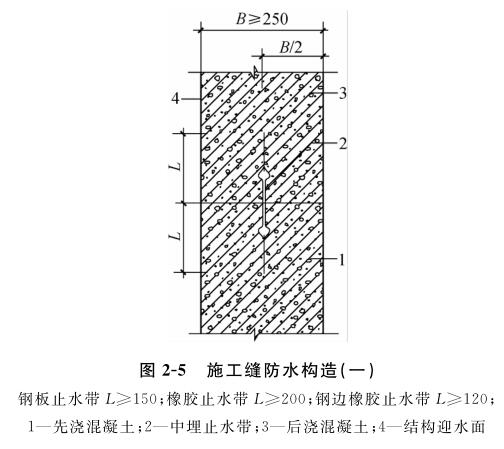

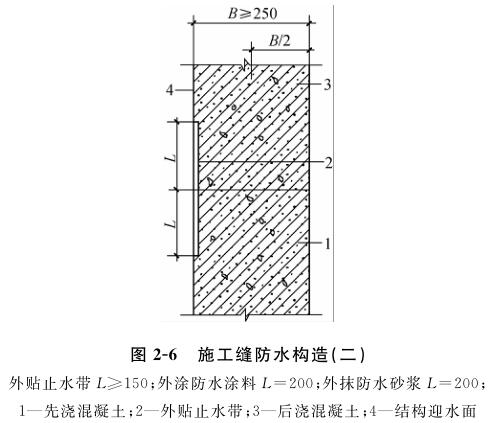

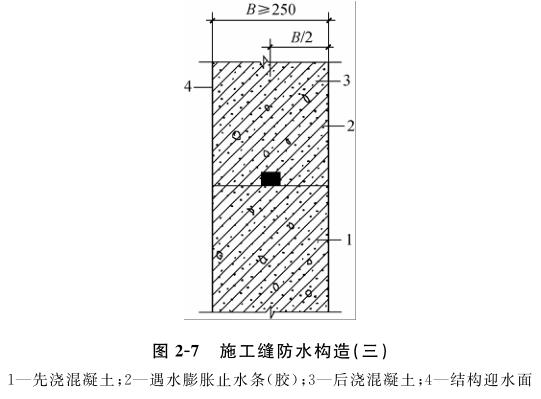

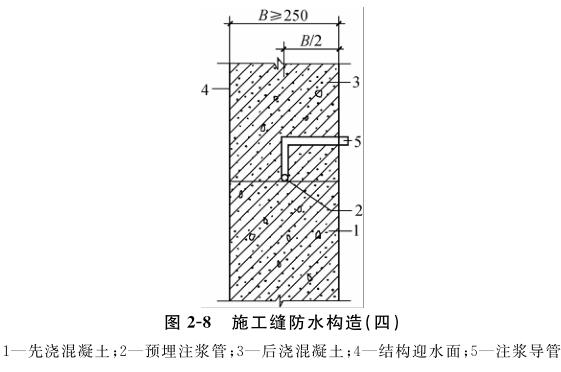

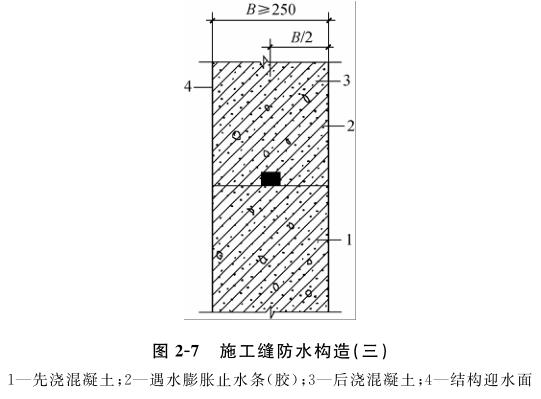

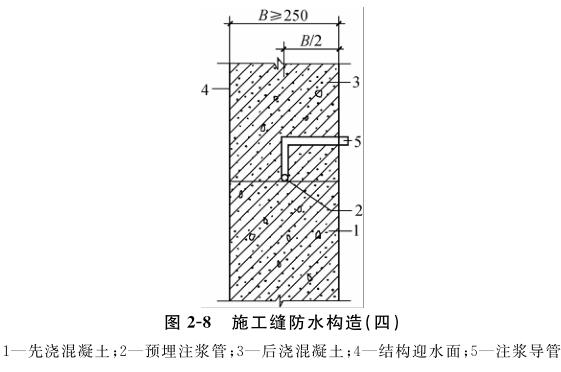

1)施工缝防水构造形式宜按图2-5至图2-8选用,当采用两种以上构造措 施时可进行有效组合。

2)水平施工缝浇筑混凝土前,应将其表面浮浆和杂物清除,然后•铺设净浆 或涂刷混凝土界面处理剂、水泥基渗透结晶型防水涂料等材料,再铺 30?50 mm厚的1 : 1水泥砂浆,并应及时浇筑混凝土。

3)垂直施工缝浇筑混凝土前,应将其表面清理干净,再涂刷混凝土界面处 理剂或水泥基渗透结晶型防水涂料,并应及时浇筑混凝土。

4)遇水膨胀止水条(胶)应与接缝表面密贴。

5)选用的遇水膨胀止水条(胶)应具有"缓胀性能,7 d的净膨胀率不宜大于 最终膨胀率的60%,最终膨胀率宜大于220%。

6)采用中埋式止水带或预埋式注浆管时,应定位准确、固定牢靠。

8 、防水混凝土养护

防水混凝土终凝后应立即进行养护,当环境温度达10℃时可少浇水,因在 此温度下养护抗渗性能最差。当养护温度从1。℃提高到25℃时,混凝土抗渗 压力从0.1 MPa提高到1.5 MPa以上。但养护温度过高也会使抗渗性能降 低。当冬期采用蒸汽养护时最高温度不超过50℃,养护时间必须达到14 d。

采用蒸汽养护时,不宜直接向混凝土喷射蒸汽,但应保持混凝土结构布,一 定的湿度,防止混凝土早期脱水,并应采取措施排除冷凝水和防止结冰。蒸汽 养护应按下列规定控制升温与降温速度。

1)升温速度:对表面系数[指结构的冷却表面积(n?)与结构全部体积(n?) 的比值]小于6的结构,不宜超过6℃/h;对表面系数为6和大于6的结构,不宜 超过8℃/h;恒温温度不得高于50℃。

2)降温速度:不宜超过5℃7ho